طراحی،محاسبه و ساخت دستگاه تعیین ضریب هدایت حرارتی جامدات

طراحی،محاسبه وساخت دستگاه تعیین ضریب هدایت حرارتی جامدات

چكيده

در این مقاله تصمیم بر این است که نحوه طراحی و ساخت یک دستگاه آزمایشگاهی تعیین ضریب هدایت حرارتی جامدات تشریح گردد. این طرح در واقع تبلور علاقه و پشت کار دانشجویی بوده که همت خود را در جهت باروری اندوخته های علمی بکار گرفته و خود را به مرزهای دانش نزدیک نموده است. با ساخت این دستگاه می توان به دقت ضریب هدایت حرارتی را برای هر نوع ماده جامد اندازه گیری نمود.

مقدمه :

انتقال حرارت طبق تعریف عبارتست از انرژی ای که براثر اختلاف درجه حرارت از نقطه ای به نقطه دیگر جابجا می گردد،که به سه روش صورت می گیرد:هدایت،جابجایی وتشعشع.در تجزیه وتحلیل های عملی درارتباط بامحاسبه انتقال حرارت،بعضا نیاز هست که برای محاسبه مقدار انتقال حرارت مشخصات فیزیکی مواد را بدانیم،یکی از مشخصات فیزیکی عمده مواد عبارتست از ضریب هدایت حرارتی مواد،که با نمایش داده می شود. λ عبارتست از خاصیتی از ماده که میزان رسانایی و نارسانایی آنرا بیان می نماید، که بسیار مهم و لازم است که این خاصیت را بدانیم. وسیله حاضر دستگاهی است که توسط آن می توان ضریب هدایت حرارتی هر مادۀ جامدی را اندازه گیری نمود.

برای دانلود متن کامل مقاله طراحی،محاسبه و ساخت دستگاه تعیین ضریب هدایت حرارتی جامدات به لینک زیر مراجعه فرمایید :

پسورد : www.mechanicspa.mihanblog.com

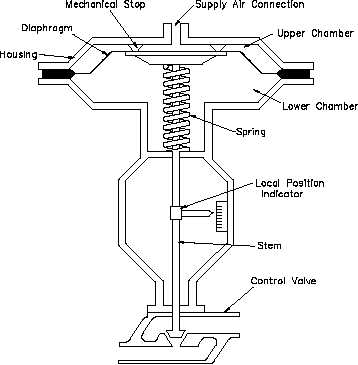

وبلاگ همه چیز درباره نیروگاه وبلاگی تخصصی درباره نیروگاه است که به صورت تخصصی به مطالب مرتبط با نیروگاه اعم از مکانیک, ابزاردقیق والکتریک میپردازد

وبلاگ همه چیز درباره نیروگاه وبلاگی تخصصی درباره نیروگاه است که به صورت تخصصی به مطالب مرتبط با نیروگاه اعم از مکانیک, ابزاردقیق والکتریک میپردازد