کروماتوگرافی

پر کاربردترین شیوه جداسازی مواد تجزیهای کروماتوگرافی است که در تمام شاخههای علوم کاربردهایی دارد. کرماتوگرافی گروه گوناگون و مهمی از روشهای جداسازی مواد را شامل میشود و امکان میدهد تا اجزای سازنده نزدیک به هم مخلوطهای کمپلکس را جدا ، منزوی و شناسایی کند بسیاری از این جداسازیها به روشهای دیگر ناممکن است.

● ریشه لغوی

کروماتوگرافی (chromatoghraphy) ، در زبان یونانی chroma یعنی رنگ و grophein یعنی نوشتن است.

● اطلاعات اولیه

پر کاربردترین شیوه جداسازی مواد تجزیهای کروماتوگرافی است که در تمام شاخههای علوم کاربردهایی دارد. کرماتوگرافی گروه گوناگون و مهمی از روشهای جداسازی مواد را شامل میشود و امکان میدهد تا اجزای سازنده نزدیک به هم مخلوطهای کمپلکس را جدا ، منزوی و شناسایی کند بسیاری از این جداسازیها به روشهای دیگر ناممکن است.

● سیر تحولی رشد

ـ اولین روشهای کروماتوگرافی در سال ۱۹۰۳ بوسیله میخائیل سوئت ابداع و نامگذاری شد. او از این روش برای جداسازی مواد رنگی استفاده کرد.

ـ مارتین و سینج در سال ۱۹۵۲ به پاس اکتشافاتشان در زمینه کروماتوگرافی جایزه نوبل دریافت کردند.

● توصیف کروماتوگرافی

کروماتوگرافی را به دلیل اینکه در برگیرنده سیستمها و تکنیکهای مختلفی است نمیتوان به طور مشخص تعریف کرد. اغلب جداسازیها بر مبنای کروماتوگرافی بر روی مخلوطهایی از مواد بیرنگ از جمله گازها صورت میگیرد. کروماتوگرافی متکی بر حرکت نسبی دو فاز است ولی در کروماتوگرافی یکی از فازها بدون حرکت است و فاز ساکن نامیده میشود و دیگری را فاز متحرک مینامند. اجزای یک مخلوط به وسیله جریانی از یک فاز متحرک از داخل فاز ساکن عبور داده میشود. جداسازیها بر اساس اختلاف در سرعت مهاجرت اجزای مختلف نمونه استوارند.

● روشهای کروماتوگرافی

روشهای کروماتوگرافی را میتوان ابتدا بر حسب ماهیت فاز متحرک و سپس بر حسب ماهیت فاز ساکن طبقهبندی کرد. فاز متحرک ممکن است گاز یا مایع و فاز ساکن ممکن است جامد یا مایع باشد. بدین ترتیب فرآیند کروماتوگرافی به چهار بخش اصلی تقسیم می شود. اگر فاز ساکن جامد باشد کروماتوگرافی را کروماتوگرافی جذب سطحی و اگر فاز ساکن ، مایع باشد کروماتوگرافی را تقسیمی مینامند.

● انواع کروماتوگرافی

هر یک از چهار نوع اصلی کروماتوگرافی انواع مختلف دارد:

۱) کروماتوگرافی مایع ـ جامد

ـ کروماتوگرافی جذب سطحی

ـ کروماتوگرافی لایه نازک

ـ کروماتوگرافی تبادل یونی

ـ کروماتوگرافی ژلی

۲) کروماتوگرافی گاز - جامد

۳) کروماتوگرافی مایع - مایع

ـ کروماتوگرافی تقسیمی

ـ کروماتوگرافی کاغذی

۴) کروماتوگرافی گاز- مایع

ـ کروماتوگرافی گاز - مایع

ـ کروماتوگرافی ستون مویین

● مزیت روشهای کروماتوگرافی

ـ با روشهای کروماتوگرافی میتوان جداسازیهایی را که به روشهای دیگر خیلی مشکل میباشند انجام داد. زیرا اختلافات جزئی موجود در رفتار جزئی اجسام در جریان عبور آنها از یک سیستم کروماتوگرافی چندین برابر میشود. هر قدر این اختلاف بیشتر شود قدرت جداسازی مواد بیشتر و برای انجام جداسازی مواد نیاز کمتری به وجود اختلافات دیگر خواهد بود.

ـ مزیت کروماتوگرافی نسبت به ستون تقطیر این است که نسبتا آسان میتوان به آن دست یافت با وجود اینکه ممکن است چندین روز طول بکشد تا یک ستون تقطیر به حداکثر بازده خود برسد ولی یک جداسازی مواد کروماتوگرافی میتواند در عرض چند دقیقه یا چند ساعت انجام گیرد.

ـ یکی از مزایای برجسته روشهای کروماتوگرافی این است که آنها آرام هستند. به این معنی که احتمال تجزیه مواد جداشونده به وسیله این روشها در مقایسه با سایر روشها کمتر است.

ـ مزیت دیگر روشهای کروماتوگرافی در این است که تنها مقدار بسیار کمی از مخلوط برای تجزیه لازم است به این دلیل روشهای تجزیهای مربوط به جداسازی مواد کروماتوگرافی میتوانند در مقیاس میکرو و نیمه میکرو انجام گیرند.

ـ روشهای کروماتوگرافی ساده سریع و وسایل مورد لزوم آنها ارزان هستند. مخلوطهای پیچیده را میتوان نسبتا به آسانی به وسیله این روشها به دست آورد.

● انتخاب بهترین روش کروماتوگرافی

انتخاب نوع روش کروماتوگرافی بجز در موارد واضح (مانند کروماتوگرافی گازی در جداسازی مواد گازها) عموما تجربی است. زیرا هنوز هیچ راهی جهت پیش بینی بهترین روش برای جداسازی مواد اجسام مگر در چند مورد ساده وجود ندارد. در ابتدا روشهای سادهتر مانند کروماتوگرافی کاغذی و لایه نازک امتحان میشوند. زیرا این روشها در صورتی که مستقیما قادر به جداسازی مواد نباشند نوع سیستم کروماتوگرافی را که جداسازی مواد بوسیله آن باید صورت بگیرد، مشخص میکنند آنگاه در صورت لزوم از روشهای پیچیدهتر استفاده میشود. از فهرست زیر میتوان به عنوان یک راهنمای تقریبی استفاده کرد.

در جداسازیهای مشکل وقتی که روشهای ساده فاقد کارایی لازم هستند روش کروماتوگرافی مایع با کارایی بالا (HELC) می تواند جوابگو باشد.

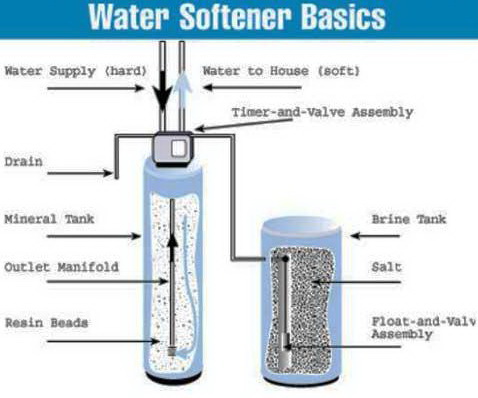

● ستون کروماتوگرافی جذب سطحی

برای جداسازی مواد یک مخلوط ، میتوان از ستون استفاده کرد. داخل این ستون با جامد فعالی مانند آلومین (فاز ساکن) پر شده است و با حلالی مانند هگزان (فاز متحرک) پوشیده شده است. هرگاه نمونه کوچکی از مخلوط در بالای ستون قرار گیرد ، نواری از ماده جذب شده تشکیل میشود، حلال با عبور خود از میان ستون اجزای مخلوط را با خود حمل میکند.

▪ جداسازی کامل

سرعت حرکت هر جزء ، به میزان جذب سطحی آن بر روی ماده داخل ستون بستگی دارد. به این ترتیب ، مادهای که کم جذب شده است، سریعتر از مادهای که زیاد جذب شده است، حرکت میکند. واضح است که اگر اختلاف بین جذبهای سطحی به حد کافی زیاد باشد، جداسازی مواد کامل انجام خواهد گرفت. اجزایی که قابلیت جذب بالاتری دارند، در قسمت بالای ستون و اجسامی که کمتر جذب میشوند در قسمتهای پایین ستون ، جذب خواهند شد.

● نیروهای بین اجزا

این نیروها ممکن است یا از نوع نیروهای واندروالسی ، مانند نیروهایی که در مورد آلومین است یا از نوع نیروهای الکترستاتیک باشند، مانند جداسازی یونها بوسیله کروماتوگرافی تبادل یونی که در آن فاز ساکن یک ماده مبادله کننده یون است ، یا ممکن است از یک ستون که از ماده مناسب متخلخلی پر شده، برای جدا کردن مواد حلشده بر اساس اندازه مولکول آنها استفاده کرد، مانند کروماتوگرافی ژلی.

کروماتوگرافی لایه نازک نمونه ویژهای از کروماتوگرافی جذب سطحی است که در این روش ، به جای اینکه جاذب را در یک ستون استوانهای پر کنیم، آن را بصورت لایه نازک روی یک صفحه شیشهای یا لایه پلاستیکی یا ورقه فلزی قرار میدهیم.

● مقایسه با کروماتوگرافی تقسیمی

روشهای جذب سطحی ، برای جداسازی مواد انواع مختلف ترکیبات شیمیایی بهتر هستند. ظرفیت یک ستون جذب سطحی ، در واحد حجم ، غالبا بزرگتر از ظرفیت یک ستون تقسیمی بوده و گاهی این اختلاف خیلی زیاد است.

کروماتوگرافی تبادل یونی در ستونها ، بطور انحصاری ، کاربرد رزینهای تبادل یونی محدود میشود زیرا این مواد به طور عمده خواص مطلوبی ، مانند پایداری مکانیکی و شیمیایی و یکنواختی اندازه دانهها ( ذرات ) دارند، پودر سلولز که آن گردههای تبادل یونی به طریق شیمیایی قرار داده شده باشند نیز برای جداسازی مواد در ستونها به کار میرود. ورقههایی از سلولز عمل شده فوق و ورقههای سلولز پر شده با رزینهای تبادل یونی را در روش کروموتوگرافی کاغذی برای جداسازیهایی که شامل تبادل یونی هستند، میتوان مورد استفاده قرار داد.

▪ توصیف

در کروماتوگرافی تبادل یونی جداسازی مواد از نوع کروماتوگرافی که در آنها رزین به جای جاذب در کروماتوگرافی جذبی قرار میگیرد، است. مقادیر زیادی از رزینهای تبادل یونی برای جدا کردن کامل یونها از محلول در آزمایشگاه و نیز در مقیاس صنعتی به کار میروند. یعنی از جداسازیهای فوق العاده جالب عبارتند از جداسازی مواد لانتایندها، آکتینیدها و اسیدهای آمینه.

● رزینهای متداول تبادل یونی

رزینهای متداول تبادل یونی که به طور مصنوعی ساخته میشوند، بر پایه قالب غیر محلولی از یک بسپار بزرگ ، معمولا پلی استیرن ، استوار هستند. ولی بعضی از آنها متکی بر اسید متا اکریلیک هستند. نوع اول با بسپار کردن استیرن در حضور مقدار کمی از دی وینیل بنزن ساخته میشود. دی وینیل بنرن میزان اتصالات عرضی را که عامل مهمی در کروماتوگرافی است کنترل میکند. اتصالات عرضی ، بسپار را به حالت نامحلول در میآورد. اگر میزان اتصالات عرضی خیلی کم باشد رزین مستعد جذب مایع اضافی میشود و در نتیجه آماس زیادی میکند، در حالی که اتصالات عرضی زیاده از حد ، ظرفیت تبادل رزین را ، احتمالا به علت ممانعت فضایی کم میکند.

گردههای قطبی که باعث خواص تبادل یون در رزین می شوند به جز در مورد اسید پلی متا اکریلیک، بعد از عمل بسپار شدن به رزین اضافه میشوند. با بسپار شدن در یک امولسیون آبی میتوان دانههایی با اندازههای معین تهیه کرد و در این صورت است که رزینها برای عمل یون زدایی و اهداف کروماتوگرافی به کار میروند. بعضی از رزینها را به شکل ورقه میسازند که در این صورت غشاهای تبادل یونی به دست میآیند. این غشاها به این صورت کاربردی در کروماتوگرافی ندارند ولی میتوان از آنها برای نمکزدایی محلولها ، که ممکن است یک عمل مقدماتی ضروری برای یک جداسازی مواد کروماتوگرافی مورد نظر باشد، استفاده کرد.

ـ مواد مبادله کننده یون :

تبادل گرهای کاتیونی و آنیونی دو نوع عمده مواد مبادله کننده یون هستند که آنها را به نوبه خود میتوان بر حسب قدرتشان به اسید و باز تقسیمبندی کرد.

ـ تبادلگر کاتیونی :

گروههای قطبی در تبادلگرهای کاتیونی، که یا و یا میباشند، خاصیت اسیدی دارند این گروهها به مولکولهای بسپار به طور قطعی متصل هستند و در معرض محلول حاوی یونهایی که باید حذف یا جدا شوند، قرار میگیرند.

ـ گروههای قطبی در تبادل گرهای آنیونی گروههای آمونیوم نوع سوم یا چهارم هستند و مثل هم عمل میکنند. تبادلگر آنیونی بیشتر به شکل کلرید هستند تا به شکل هیدروکسید زیرا کلریدها پایدارتر هستند.

▪ خواص رزینها

ـ باید دارای گروههای مبادله کننده تک عاملی باشد. برای رزینهای جدید هیچ مشکلی در این مورد وجود ندارد ولی محصولات اولیه که از فنل ساخته میشدند چند عاملی بودند و خواص تبادل آنها بستگی به PH محلولی که در آن قرار میگرفتند، داشت. از این نقطه نظر این رزینها برای کروماتوگرافی مناسب نبودند.

ـ باید درجه اتصالات عرضی کنترل شده داشته باشد. ۴ - ۸ % بهترین درجه برای کروماتوگرافی است.

ـ گستره اندازه ذرات باید تا آنجایی که ممکن است کوچک باشد.

ـ اندازه ذرات باید، تا آنجایی که عملی است کوچک باشد.

● مزیت اساسی کروماتوگرافی تبادل یونی

در کروماتوگرافی ، محلولهای بکار رفته اکثرا رقیق هستند و در نتیجه روش شستشو بیشتر به کار میرود و اغلب جداسازیهای بسیار رضایت بخشی به دست میآید. در مورد رزینها تجزیه جانشینی و تجزیه مرحلهای و شستشوی تدریجی همگی به کار میروند. ولی از تجزیه جبههای استفاده نمیشود. روش دیگر شستشو ، تحت عنوان گزینش پذیری ، نیز کارآیی مفیدی دارد. این روش به تغییر فعالیت یونهایی بستگی دارد که باید بوسیله عامل شویندهای که با یونها تشکیل کمپلکس میدهد جدا شوند.

تشکیل کمپکس بدون شک عامل مهمی در سایر روشهای کروماتوگرافی ، مخصوصا در جداسازیهای معدنی روی کاغذ است، ولی در هیچ یک از سایر روشها این موضوع به همان وسعت که در کروماتوگرافی تبادل یونی استفاده شده، مطالعه نشده است. یکی از قدیمیترین و جالبترین موفقیتها در کروماتوگرافی تبادل یونی جداسازی مواد لانتایندها در یک رزین اسید قوی و با استفاده از یک محلول سیترات تامپونی برای شستشو است.

● کروماتوگرافی نمک زنی

در روش کروماتوگرافی نمکزنی ، از رزینهای تبادل یونی برای جداسازی مواد غیر الکترولیتها ، با شستن آنها از ستون به وسیله محلولهای آبی یک نمک ، استفاده میشود. اجسام جدا شده بوسیله این روش ، اترها ، آلدئیدها ، کتونها و آمینها هستند.

▪ تبادلگرهای یون معدنی

بعضی از نمکهای معدنی برای پر کردن کاغذ و آماده سازی آن به منظور استفاده در جداسازیها که بر اثر تبادل یون صورت میگیرند، بکار میروند. یکی از دلایل توجه به مواد معدنی این است که تبادلگرهای یونی رزینی بر اثر تابش مستعد خراب شدن هستند. بنابراین در حقیقت برای استفاده با محلولهای خیلی فعال مناسب نیستند. اگر چه برای جداسازی مواد ، به عنوان مثال ، مخلوطهای اکتیندها یا موفقیت به کاربرده شدهاند. مواد معدنی دارای مزایای دیگری مانند گزینش پذیری خیلی زیاد برای بعضی از یونها مانند روبیدیم و سزیم و توانایی در برابر محلولهای با دمای بالا هستند.

به علاوه تبادل گرهای یونی معدنی وقتی که در آب قرار میگیرند به مقدار قابل توجهی آماس نمیکنند و حجم آنها با تغییر قدرت یونی محلول در تماس با آنها تغییر نمیکند. از طرف دیگر ، بعضی از مواد معدنی معایبی مانند انحلال پذیری یا والختی در بعضی از PHها که در آن معمولا رزینها پایدارند، دارند یا ممکن است در محلولهایی که رزینها غیر محلول هستند، حل شوند. همچنین تبادلگرهای یونی معدنی ممکن است به شکل بلورهای ریز باشند که به علت ممانعت از عبور فاز متحرک ، برای پر کردن در ستونها مناسب نیستند. اگر چه راههایی برای فائق آمدن به این مشکل وجود دارد.

در مطالعات جذب سطحی بر روی سیلیکاژل و کربن فعال ، اثرات الک مولکولی با موادی که جرم مولکولی بالایی دارند، مشاهده شده است. جداسازیهای مبتنی بر الک کردن مولکولی را میتوان بر روی اجسام بیبار در جریان مهاجرت الکترو اسمزی از داخل ژلها انجام داد. این اساس جداسازیهایی را که مبتنی بر اندازههای نسبی مولکولها هستند، تشکیل میدهند و از اصطلاح صاف کردن بوسیله ژل استفاده میشود.

▪ سیر تحولی و رشد

در سال ۱۹۵۴ ، "مولد وسینچ" نشان دادند که جداسازیها مبتنی بر الک کردن مولکولی را میتوان بر روی اجسام بیبار از داخل ژلها انجام داد. در سال ۱۹۵۹ "پورات" و "فلودین" ، اصل معینی را ارائه دادند و از اصطلاح ، صاف کردن بوسیله ژل برای شرح روش خودشان در مورد جداسازی مواد مولکولهایی با منشاء زیستی در سیستمهای آبی بوسیله ژلهای پلیساکارید استفاده کردند.

ولی "دترمان" در سال ۱۹۶۴ پیشنهاد کرد که کروماتوگرافی ژلی ( Gel Cromatography ) ، عمومیترین اسم برای این شیوه است.

▪ نکات قابل توجه این روش

در کروماتوگرافی ژلی ، فاز ساکن از یک قالب بسپار متخلخل تشکیل شده است که منفذهای آن بوسیله حلالی که به عنوان فاز متحرک بکار میرود، کاملا پر شده است. اندازه سوراخ بسیار مهم است چون اساس جدایی بر این است که مولکولیهای بزرگتر از یک اندازه معین اصلا وارد سوراخها نشوند و تمام یا قسمتی از سوراخها برای ورود مولکولهای کوچکتر آماده است. جریان فاز متحرک موجب میشود که مولکولهای بزرگتر بدون برخورد با مانعی ، بدون نفوذ در قالب ژل از ستون عبور کنند، در حالیکه مولکولهای کوچکتر بر حسب شدت نفوذ آنها در ژل در ستون نگه داشته میشوند.

▪ خروج اجزای مخلوط

بدین ترتیب اجزای مخلوط به ترتیب جرم مولکولی نسبی از ستون خارج میشوند، ابتدا بزرگترین مولکول خارج میشود. ترکیباتی که اصلا وارد ژل نمیشوند از یکدیگر جدا نمیشوند و همچنین مولکولهای کوچکی که کاملا در ژل نفوذ میکنند، از یکدیگر جدا نمیشوند. مولکولهای کوچکی که کاملا در ژل نفوذ میکنند از یکدیگر جدا نمیشوند. مولکولهای با اندازه متوسط بر حسب درجه نفوذ آنها در قالب در ستون نگه داشته میشوند. اگر مواد ترکیب شیمیایی مشابه داشته باشند، به ترتیب جرم مولکولی نسبی از ستون شسته میشوند.

▪ مقایسه با کروماتوگرافی تقسیمی

از اثرات جذب سطحی بر روی سطح ذرات ژل معمولا میتوان صرف نظر کرد و در نتیجه کروماتوگرافی ژلی را میتوان بهعنوان نوعی کروماتوگرافی تقسیمی در نظر گرفت. مایع موجود در داخل قالب ژل ، فاز ساکن و شوینده سیالی که بقیه ستون را پر میکند، فاز متحرک را تشکیل میدهند. بهعبارت دیگر ، یک ستون تقسیمی داریم که در آن دو فاز مایع ، متحرک و ساکن ، ترکیب یکسانی دارند.

● ماهیت ژل کروماتوگرافی

ژل باید تا حد ممکن از نظر شیمیایی بیاثر و از نظر مکانیکی تا حد امکان پایدار باشد. مواد ژلی بصورت دانه تهیه میشوند و لازم است همانند رزینهای تبادل یونی ، اندازه ذرات نسبتا یکنواخت باشد و تخلخل یکنواختی داشته باشد.

▪ نمونه

گرانروی نمونه مهم است و نباید از دو برابر گرانروی شوینده بیشتر باشد. حجم نمونه نیز مهم است. هر قدر حجم نمونه کمتر باشد، کاهش غلظت هر جزء در محلول خارج شده بیشتر خواهد بود. این اثر رقیق شدن در تصمیمگیری در مورد اندازههای ستون و نمونه باید مد نظر قرار گیرد.

▪ کاربرد کروماتوگرافی ژلی

با اینکه این روش بیشتر برای جداسازیهایی در مقیاس کوچک در کارهای تحقیقاتی و تجزیههای روزمره بکار میرود، ولی کاربردهایی نیز در مقیاس بالاتر در تولیدات صنعتی دارد. کروماتوگرافی ژلی ابتدا برای جداسازی مواد مولکولهای بزرگی که منشاء زیستی دارند، مانند پروتئینها ، پلیساکاریدها ، اسیدهای نوکلئیک و آنریمها بکار رفت و هنوز هم بیشترین کاربرد این روش در همین زمینهها است.

اخیرا جداسازی مواد و بررسی بسپارهای مصنوعی ، حدود کاربرد این روش را افزایش دادهاند و این روش ، قسمت مهمی از تکنولوژی بسپارها شده است. نمکزدایی از محلولها برای مثال از پروتئینها، یکی از کاربردهای مهم محیطهای ژلی است.

کروماتوگرافی تقسیمی نمونهای از کروماتوگرافی مایع-مایع است که فاز جامد یک لایه از محلول ( مثل آب ) است که روی سطح یک جامد ناصاف مثل سیلیکاژل و یا خاک سیلیسی قرار دارد و فاز متحرک مایعی است که غیر محلول در مایع اولی میباشد.

▪ اطلاعات اولیه

در جداسازی مواد بوسیله کروماتوگرافی تقسیمی در ستون ، شیوه کار بسیار شبیه به شیوه کروماتوگرافی جذب سطحی است. اختلاف اصلی دو روش در ماهیت ماده پر شده در ستون است.

● اساس کار کروماتوگرافی تقسیمی

سرعت حرکت یک جزء از مخلوط تابع انحلال پذیری آن در فاز ساکن است. به عبارت دیگر ، جدا شدن اجزا بر اساس تقسیم بین دو مایع است. اجسامی که بیشتر حل میشوند، کندتر از اجسامی که کمتر حل میشوند به طرف پایین ستون حرکت میکنند. در جریان عبور از ستون ، اجسام میان دو فاز تقسیم میشوند و جداسازی مواد بر اساس اختلاف میان ضرایب تقسیم آنها انجام میشوند.

▪ یک مورد خاص

کروماتوگرافی کاغذی مورد خاصی از کروماتوگرافی تقسیمی به شمار میرود که در آن صفحات کاغذی جای ستون پر شده را میگیرند.

▪ خصوصیات

یکی از خصوصیات اساسی کروماتوگرافی این است که مخلوط اجسام ابتدا به صورت یک نوار در ستون که در نتیجه جذب سطحی یا جذب به وسیله فاز ساکن به وجود میآید، ظاهر میشود. برای جداسازی مواد اجزای باید عمل دیگر روی نوار انجام گیرد. تجزیه به روشهای گوناگونی انجام میگیرد.

▪ مقایسه با کروماتوگرافی جذب سطحی

میتوان گفت که روشهای تقسیمی برای جداسازی ترکیبات شیمیایی نزدیک به هم ، مانند اعضای سریهای ترکیبات مشابه ، مناسبتر است. مزیت اصلی روش تقسیمی این است که نوارهای کروماتوگرافی حاصل ، به علت وجود دنباله ، نسبتا باریک و در نتیجه استفاده از ستونها کارآمدتر است. ظرفیت یک ستون تقسیمی ، در واحد حجم ، غالبا کوچکتر از ظرفیت یک ستون جذب سطحی بوده و گاهی این اختلاف خیلی زیاد است.

● کروماتوگرافی کاغذی (paper chromatoghraphy)

▪ اطلاعات اولیه

انواع جداسازیهای مختلف و ساده بر روی کاغذ به عنوان پیشروان کروماتوگرافی کاغذی توصیف شدهاند. این سیستم معمولا به عنوان نمونه بارزی از سیستم تقسیمی در نظر گرفته میشود که در آن فاز ساکن آب است و به وسیله جذب سطحی بر روی مولکولهای سلولز قرار میگیرد و مولکولهای سلولز نیز به نوبه خود به وسیله ساختار الیافی کاغذ در وضعیتهای ثابت نگه داشته میشود. امروزه ، به هر حال ، مشخص شده است که جذب سطحی اجزای فاز متحرک و حل شوندهها و اثرات تبادل یون نیز نقشهایی را ایفا میکنند و کاغذ به هیچ عنوان تنها به صورت تکیه گاه بی اثر نیست.

▪ سیر تحولی رشد

روش پیشنهادی رانگ در سال ۱۸۵۰ و فرآیندی که آن را تجزیه موئینهای مینامند، از جمله آنها میباشند. چنین روشهایی در واقع بیشتر شبیه کروماتوگرافی جذب سطحی بودند و کروماتوگرافی کاغذی به مفهوم فعلی ، گسترش سیستم تقسیمی است که به وسیله مارتین و سینج در سال ۱۹۴۱ ارائه شد. در سال ۱۹۴۴ کونسدن ، گوردن و مارتین اسیدهای آمینه و پپتیدهای موجود در محصول آبکافت ، پروتئین پشم را به وسیله روشی جدا کردند که در آن به جای ستون پودر از یک صفحه یا نوار کاغذی آویزان در داخل یک ظرف سرپوشدار استفاده شده بود.

▪ کاربرد

در ابتدا کروماتوگرافی کاغذی برای جداسازی مخلوطهای مواد آلی به کار رفت. ولی بعد از آن ، عمدتا به وسیله برستال و پولارد و همکاران آنها ، برای جداسازی یونهای معدنی به سرعت به کار گرفته شد. هم آنیونها و هم کاتیونها را به وسیله این روش میتوان جدا کرد.

▪ خصوصیت ویژه

یک خصوصیت ویژه روش کروماتوگرافی کاغذی این است که چیزی مربوط به محلول یا گاز خارج شده از ستون که در سیستمهای معمول مایع یا گاز با آن برخورد میکنیم وجود ندارد. ترکیبات جدا شده روی کاغذ مکانیابی و شناسایی میشوند در نتیجه ، جداسازی به طور نسبتا دائم در روی کاغذ ثبت میشود

. در این روش اجزای جدا شده جمع آوری نمیشوند و احتیاجی به وسایل پیچیده کنترل پیوسته نیست. اندازه گیری کمی ترکیبات جدا شده را میتوان روی کاغذ انجام داد ولی اگر بخواهند اجرای را از کاغذ خارج کنند. تنها کار لازم این است که قسمت مربوط به هر یک از اجسام را از کاغذ ببرند و هر یک را به طور جداگانه بشویند.

▪ طرح کلی روش

قطرهای از محلول حاوی مخلوطی که باید جدا شود را روی یک صفحه یا نوار کاغذ صافی در محل علامت گذاری شده قرار میدهند. در این محل ، قطره به صورت یک لکه حلقوی پخش میشود. وقتی که لکه خشک شده کاغذ را در یک ظرف مناسب سربسته طوری قرار دهند که یک سر آن در حلال انتخاب شده به عنوان فاز متحرک فرو رود. حلال از طریق الیاف کاغذ در نتیجه عمل موئینگی نفوذ میکند و نکته مهم این است که سطح کاغذ نباید کاملا به وسیله حلال پوشانده شود. زیرا در این صورت ، اصلا جدا سازی صورت نمیگیرد یا نواحی خیلی پخش میشوند.

وقتی که جبهه حلال مسافت مناسبی را طی کرد یا بعد از یک زمان از قبل تعیین شده ، کاغذ را از طرف بیرون آورده ، جبهه حلال را با علامتی مشخص میکنند و میگذارند تا صفحه خشک شود. وقتی که محلهای مناطق جدا شده آشکار شدند لازم است که هر یک از اجسام به طور جداگانه شناسایی شوند. در موارد ایدهآل ، هر جسم با واکنشگر مکانیاب ، رنگ مخصوصی میدهد که در مورد مواد معدنی بیشتر و درمورد مواد آلی کمتر مشاهده میشود. سادهترین روش شناسایی بر اساس مقدار Rf یعنی نسبت فاصله طی شده به وسیله جبهه حلال است.

خارج کردن جسم از کاغذ

روشهای ارائه شده مستلزم به کارگیری یک واکنشگر مکان یاب شیمیایی برای تعیین محل لکه هستند، و لکههای رنگی اساس ارزیابی را تشکیل میدهند. بعضی اوقات میتوان کمپلکس را شستشو داد و به وسیله روش رنگ سنجی تخمین زد، ولی اگر تغییر شیمیایی قابل قبول نباشد ماده تغییر نیافته را باید شستشو داد. عمل شستشو را میتوان با وارد کردن تکه کاغذ در یک حلال ، به وسیله استخراج در یک دستگاه سوکسیله ، یا با استفاده از آرایش خاصی ، که در کاغذ یک جریان نزولی کروماتوگرافی ایجاد مینماید، انجام داد. برای جداسازیهای معدنی تکههای کاغذ را میتوان به صورت خاکستر در آورده ، باقیماندهها را در اسید حل کرد. نتایج این روش به اندازه روش شستشو خوب نیستند. از اینرو محلولهای به دست آمده را میتوان به وسیله هر روش مناسبی تجزیه کرد، روشهایی که اغلب به دنبال روشهای کروماتوگرافی به کار میروند عبارتند از رنگ سنجی و قطبش نگاری.

پیدا کردن یک روش کروماتوگرافی ، که بتواند به طور کمی تمامی اجزای یک مخلوط را جدا کند، مطلقا ضروری نیست. ارزیابی کمی فلزات با قطبش نگاری و ارزیابی کمی مواد آلی مشکلتر از فلزات است زیرا ، برای مواد آلی ، روشهای موجود برای آزمایش محلول حاصل از شستشو محدودتر هستند. ارزیابی مواد آلی معمولا بر روی کاغذ صورت میگیرند و بنابراین ، لازم است که هر جسمی از اجسام دیگر به طور کمی جدا شود.

▪ نقایص کروماتوگرافی کاغذی

ـ لکههای چند تایی :

در کروماتوگرافی یونها فلزی ، اگر دارای آنیونی متفاوت از آنیون موجود در محلول اولیه باشد، ممکن است رقابتی بین آنیونها برای یون فلزی وجود داشته باشد، که در نتیجه دو لکه به دست میآید که هر یک از آنها مربوط به یکی از نمکهای فلزی میباشد. ممکن است یون فلزی دو کمپلکس متفاوت با حلال ایجاد کند. در جدا سازیهای آلی ، ممکن است جسم دو شکل متفاوت وجود داشته باشد. به عنوان مثال یک آمینو اسید میتواند به صورت کاتیون و یون دو قطبی باشد.

ـ دنباله دار شدن :

اگر مخلوط یه مقدار زیاد از حد روی کاغذ قرار داده شود، یا سرعت عبور حلال متفاوت باشد، جسم نمیتواند برای ایجاد یک لکه مجزا به تعادل برسد. در این صورت این لکه ، در سطح بزرگی از کاغذ پخش شده و از حلال در حال پیشروی عقب میماند. دنبالهدار شدن ممکن است به سبب اثرات جذبی سطحی تر ایجاد شود.

ـ اثرات لبه یا کناره :

لکهها خیلی نزدیک به کنار نوار ، ممکن است در امتداد کنار کاغذ پخش شوند، عمل نفوذ ممکن است به علت بالا بودن غلظت موضعی فاز متحرک در آن ناحیه ، و یا به علت بالاتر بودن سرعت تبخیر حلال در کنار کاغذ ، که منجر به اثرات تقسیمی غیرعادی میشوند، باشد.

▪ روش کمی کروماتوگرافی کاغذی

کاربرد کمی این روش نه تنها احتیاج به یک جداسازی کمی ، بلکه مکانیابی و ارزیابی کمی اجسام موجود نیز دارد. یک جداسازی کیفی رضایت بخش ، الزاما برای کار کمی مفید نیست. اندازه گیری کمی را میتوان یا با سنجش مقدار جسم موجود در لکه روی کاغذ ، یا با خارج کردن جسم از کاغذ و تجزیه اجزای جدا شده به وسیله روشهای کمی متداول انجام داد. لکه اولیه از نمونه مناسب روی کاغذ قرار میدهند، خشک کردن لکه باید تحت شرایط استاندارد زمان و دما صورت گیرد.

در تهیه حلال باید دقت زیادی روی نسبتهای اجزای صورت گیرد، برقرار ساختن تعادل باید به طور استاندارد انجام گیرد، طول عبور حلال در تمامی نوبتها یکسان باشد، در طول آزمایش ، دما باید ثابت بماند، و خشک کردن ورقه باید در یک زمان و دمای استاندارد انجام گیرد. واکنشگر مکانیاب (در صورت استفاده از لکههای رنگی) باید به طریق کاملا تکرارپذیر افزوده شود. و هر عمل بعدی ، مانند خشک کردن یا قراردادن در معرض بخار آمونیاک ، باید در مدت استاندارد انجام گیرد. مقدار جسمی که در یک جداسازی کروماتوگرافی باید روی کاغذ قرار گیرد، متغیر است.

▪ موارد استعمال کروماتوگرافی کاغذی

ـ منابع علمی مربوط به روشهای تجزیهای و بررسی ترکیبات طبیعی نشان میدهد که کروماتوگرافی کاغذی در هر رشتهای کاربرد دارد. با این همه ، این روش هنوز هم در جداسازیهای مواد با ماهیت زیستی وسیعترین کاربرد را دارد.

ـ کروماتوگرافی کاغذی اکثرا به عنوان یک وسیله تحقیقاتی به کار میرود، و به طور گستردهای در تجزیههای روزمره مخصوصا در جداسازیهای جدیدی که هیچ روش کلاسیک برای آنها وجود ندارد، نیز مورد استفاده قرار می گیرد. روش اخیر در مسائل کلینیکی و زیست شیمیایی ، جداسازی اسیدهای آمینه و پپتیدها در بررسی ساختارهای پروتئین کاربد دارد.

ـ آزمایش روزمره ادرار و سایر مایعات بدن برای اسید آمینه و قند ، جداسازی بازهای پورین و نوکلئوتیدها در آزمایش اسیدهای نوکلئیک ، جداسازی استرئیدها ، تجزیه عمومی ، تجزیه بسپارها ، تشخیص و ارزیابی فلزات در خاک ها و نمونه های زمین شناسی ، بررسی ترکیبات فنلی در عصاره های گیاهی ، جداسازی آلکالوئیدها ، جداسازی ترکیبات علامت دار به وسیله رادیو ایزوتوپها ، کروماتوگرافی کاغذی برای جداسازی مواد فرار غیر فعال مانند هیدروکربنها و دیگری جداسازی اسیدهای چرب با فراریت بیشتر مناسب نمی باشد.

● کروماتوگرافی ستون مویین (Capillary Column Chramatography)

▪ اطلاعات اولیه

گولای نظریه و موارد استعمال ستونهای مویین را برای اولین بار ارائه داده به طور نظری ، برای ستونی که دارای یک لوله مویین طویل با جدار داخلی پوشانده شده از لایه نازکی از فاز ساکن است کارایی بسیار بالایی پیشبینی میشود و این پیشبینی در عمل به اثبات رسیده است.

برای انجام کروماتوگرافی ستون مویین ، تغییراتی باید انجام گیرد. این تغییرات شامل روش مخصوصی برای وارد کردن نمونه ، خود ستون مویین و استفاده از یک آشکارساز خیلی حساس با حجم کوچک و پاسخ سریع است.

▪ نمونه در ستون مویین

وقتی که از یک ستون مویین استفاده میشود، چون مقدار فاز ساکنی که میتواند در دیوارههای ستون نگه داشته شود، کم است. بنابراین ، برای اندازههای نمونه باید خیلی کوچک باشد. برای اینکه مقدار نمونه وارد شده به ستون قابل تکرار باشد و در عین حال ، برای کارایی ستون ، به اندازه کافی کم باشد، سادهترین راه ، استفاده از یک وسیله تقسیم کننده جریان است

. تقسیم جریان باید خطی باشد. یعنی ، بدون در نظر گرفتن تغییرات دما ، سرعت عبور ، اندازه نمونه ، نسبت تقسیم و غیره ، قسمتی از هر جزء مخلوط که به ستون میرسد باید برابر با قسمتی از گاز حامل باشد که از ستون عبور میکند.

درصورت بهرهبرداری کامل ، ستونهای مویین به خوبی میتوانند حداکثر قدرت را در جداسازی مواد به روشهای کروماتوگرافی نشان دهند. ستونهای مویین میتوانند مؤثرتر از ستونهای پر معمولی باشند. قدرت جداسازی مواد ستونهای مویین پنج برابر ستونهای معمولی است و زمان جداسازی مواد کمتر است. ستونهای مویین در دماهای پایینتر از آنچه که معمولا با یک ستون پر امکان دارد، به علت نیاز به مقادیر فوقالعاده کمی از نمونه ، قادر به جداسازی مواد مخلوطها هستند. استفاده از آشکارسازهای بسیار حساس ، ستونهای معمولی را نیز قادر میسازد که در دماهای پایینتز از دمای نرمال عمل کنند، زیرا در این صورت هم نمونههای بسیار کم را میتوان به کار برد.

▪ جداسازی مواد

شرایط لازم برای یک آشکارساز خوب ، حساسیت بالا ، حجم کوچک و پاسخ سریع است و این سه معیار در اغلب آشکارسازهای پوشش وجود دارند. زمان لازم برای بعضی از جداسازیها آنقدر کوتاه است و اجزای جدا شده با چنان سرعتی از ستون خارج میشوند که ثباتهای معمولی پتانسیل سنجی قادر به همگامی با علائم حاصل از آشکارساز نیستند. در چنین مواردی از دستگاه دیگری مانند یک نوسان کننده اشعه کاتد برای نمایش علائم میتوان استفاده کرد. با اینکه چنین سرعت زیادی شاید اغراق آمیز باشد ولی باز هم مصلحت است که از یک ثبات با سریعترین سرعت پاسخ ممکن استفاده شود.

▪ معایب استفاده از ستون مویین

معایب استفاده از یک ستون مویین بیشتر مربوط به ریزهکاری هر روش است. یعنی احتیاط بیشتری در عمل لازم است. به عنوان مثال ، وارد کردن نمونههای خیلی کم به ستون بطور تکرار پذیر مشکل است. و جمعآوری سطح مخصوص حداقل ۱ است. آکنهای که بسیار در کروماتوگرافی استفاده میشود خاک دیاتومهای است. با کاهش اندازه آکنهها بازده ستون افزایش مییابد. اختلاف فشار مورد نیاز برای حفظ شدت جریان گاز حاصل با توان دوم اندازه ذرات نسبت عکس دارد.

▪ کاربرد

کروماتوگرافی مخصوصا در مطالعات آلودگی محیط زیست اهمیت دارد زیرا بسیاری از آلوده کنندهها مانند ترکیبات آلی فسفر و هیدروکربنهای کروماتوگرافی گازی مخصوصا برای جداسازی ترکیبات آلی ، و تعداد کمی از مخلوطهای معدنی به کار میرود، بنابراین پیشرفتهای بیشتری در این رشته امکان پذیر است. امروزه کروماتوگرافی گازی بیشتر برای شناسایی اجسام پیچیده مانند بسپارها و مواد زیستی به کار میرود.

به این ترتیب که ابتدا این اجسام را در شرایط به دقت استاندارد شده گرما کافت میکنند و به دنبال آن محصولات گازی حاصل را در یک کروماتوگارف گازی جدا کرده، کروماتوگرام ویژه جسم را به دست میآورند. کاربردهای زیست پزشکی کروماتوگرافی گازی برای تشخیص طبی مطالعات بینظمیهای متابولیک و همچنین کاربرد آن در علوم جرمشناسی برای تشخیص داروهای تحریک کننده سیستم عصب مرکزی و الکلها میباشد.

در ادامه نیز میتوانید یک فایل اموزشی با فرمت پاورپوینت در زمینه کروماتوگرافی از لینک زیر دانلود نمایید:

دانلود کنید.

همچنین یک مقاله با عنوان کروماتوگرافی گازی تهیه شده در پتروشیمی تبریز را میتوانید از لینک زیر دریافت نمایید:

دانلود کنید.

دروس عمومي كارشناسي

دروس عمومي كارشناسي

وبلاگ همه چیز درباره نیروگاه وبلاگی تخصصی درباره نیروگاه است که به صورت تخصصی به مطالب مرتبط با نیروگاه اعم از مکانیک, ابزاردقیق والکتریک میپردازد

وبلاگ همه چیز درباره نیروگاه وبلاگی تخصصی درباره نیروگاه است که به صورت تخصصی به مطالب مرتبط با نیروگاه اعم از مکانیک, ابزاردقیق والکتریک میپردازد