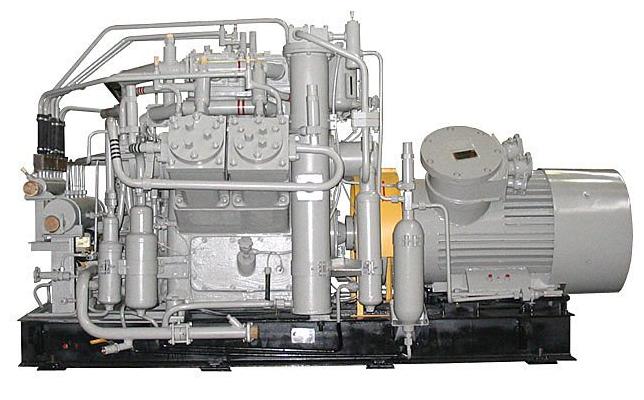

کمپرسور پیستونی( Reciprocating Compressor )

این نوع کمپرسور اغلب در سیستم تبرید مورد استفاده قرار می گیرد و ممکن است قدرت آنها از چند دهم اسب تا چند صدم اسب خواهد بود و می توان از یک سیلندر ویا چند سیلندر تشکیل شده باشد.

امروزه در صنعت تبرید بیشتر از کمپرسورهای پیستونی استفاده می شود . در این نوع کمپرسور ها نیز از حرکت رفت و آمدی پیستون سیال را متراکم می نمائیم .

این نوع کمپرسور اغلب در سیستم تبرید مورد استفاده قرار می گیرد و ممکن است قدرت آنها از چند دهم اسب تا چند صدم اسب خواهد بود و می توان از یک سیلندر ویا چند سیلندر تشکیل شده باشد . سرعت دورانی محور کمپرسور ممکن است از ۲ تا ۶ ( r . s -۱ ) تغییر نماید . در کمپرسور ها ممکن است موتور و کمپرسور از هم جدا بوده که کمپرسور های باز نامیده می شوند . ( Hermiticaly Compressor ) خواهیم داشت که بیشتر در یخچالهای منزل که موتور کوچکی دارند از این نوع کمپرسورها استفاده می شود .

کمپرسورهای باز با قدرت های بالا غالباً افقی بوده و ممکن است دو عمله نیز باشند . در حالی که کمپرسورهای بسته معمولاً عمودی و یک مرحله می باشند .

ـ تقسیم بندی کمپرسورهای پیستونی :

الف) از نظر قدرت برودتی به شرح زیر تقسیم بندی می شوند :

۱) ریز ـ تا۵/ ۳ kw/h ( ۳۰۰ کیلو کالری در ساعت)

۲) کوچک ـ از۵ / ۳ تا ۲۳ kw/h ( ۳ تا ۲۰ هزار کیلو کالری در ساعت )

۳) متوسط ـ از ۲۳ تا ۱۰۵ kw/h ( ۲۰ تا ۹۰ هزار کیلو کالری در ساعت )

۴) بزرگ ـ بیش از ۱۰۵ kw/h ( بیش از ۹۰ هزار کیلو کالری در ساعت)

ب) از نظر مراحل تراکم به کمپرسورهای یک مرحله ای وکمپرسورهای دو یا سه مرحله ای .

ج) از نظر تعداد حفره کارگر به حرکت ساده به طوری که مبرد فقط در یک طرف پیستون متراکم می شود و حرکت دوبل که مبرد به نوبت در هر دو طرف پیستون متراکم می شود .

د) از نظر سیلندر به تک سیلندر و چند سیلندر .

و) از نظر قرار گرفتن محور سیلندرها به افقی و قائم و زاویه ( V شکل و مایل)

ر) از نظر ساختمان سیلندر و کارتر به ترکیبی و انفرادی .

م) از نظر مکانیزم میل لنگ و شاتون به بدون واسطه ( معمولی ) و با واسطه .

● اجزاء کمپرسور پیستونی تناوبی :

▪ کارتر

در کمپرسورهای قائم و V شکل کارتر یک قسمت اساسی برای اتصال قسمتهای مختلف است و ضمناً نیروی ایجاد شده را تحمل می کند لذا باید سخت و مقاوم باشد .

کارتر های بسته تحت فشار مکش بوده و مکانیزم میل لنگ و شاتون و روغن کاری در آن قرار می گیرد و برای کنترل سطح روغن شیشه روغن نما و برای دسترسی به مکانیزم میل لنگ و شاتون و پمپ روغن درپوشهای حفره ای و جنبی وجود دارد . در کمپرسورهای کوچک معمولاً یک درپوش حفره ای وجود دارد , به فلانژ بالائی کارتر سیلندر متصل می گــردد . در کمپرسور های متوسط بزرگ کارتر و سیلندر با هم ریخته می شوند .

این امر باعث کم شدن تعداد برجستگی ها و هرمتیک بودن کمپرسور و درست قرار گرفتن محور سیلندر ها نسبت به محور درز ( سوراخ ) زیر یاطاقان میل لنگ می شود .

کارتر کمپرسور معمولاً از چدن ریخته شده بوده و در کمپرسور های کوچک از آلیاژ آلومینیوم می باشد.

▪ سیلندرها :

در کمپرسورهای عمود ( قائم ) و V شکل بدون واسطه بصورت مجموعه دو سیلندر یا بصورت مجموع سیلندرها می سازند . در سیستم کارتر بوش داخلی پرس می شود که باعث کم شدن خورندگی و ساده شدن تعمیرات می گردد و در صورت سائیده شدن قابل تعویض هستند . مجموعه سیلندرها دارای کانال مکش و رانش مشترک می باشند . تحولات در داخل سیلندر عبارت است از مکش و تراکم رانش مبرد است و بدنه سیلندر نیروهای فشار گاز و فشردگی رینگها و نیروی نرمال مکانیزم میل لنگ و شاتون را تحمل می کند .

▪ پیستون:

در کمپرسورهای عمودی وV و VV شکل بدون واسطه پیستون های تخت عبــوری بکــار می رود . ولی در کمپرسورهای غیر مستقیم الجریان ساده تر و غیر عبوری می باشد . در پیستون های عبوری که فرم کشیده تری دارند و سوپاپ مکش روی آن قرار دارد کانالی وجود دارد که از طریق این کانال بخار مبرد از لوله مکش به سوپاپ مکش هدایت شده . در کمپرسورهای اتصال مستقیم با اتصال پیستون به شاتون به وسیله اشپیل های شناور پیستونی (۳ گژنپین ) انجام می گیرد .

پیستون بدون رینگ معمولاً از چدن یا فولاد با کربنیک پائین ساخته می شود . پیستون کمپرسورهای افقی از چدن یا فولاد با تسمه های بابیتی در قسمت پائین می باشد . مهره و پیستون از جنس فولاد است . در پیستون های تخت لوله ای سوراخ های زیر گژنپین باید در یک راستا و عمود بر محور پیستون باشد . ( برای اینکه در جمع کردن پیستون با شاتون پیستون نسبت به محور سیلندر کج نباشد . در پیستون های دیسکی سوراخ زیر میله باید در یک راستای سطح خارجی پیستون وسطح نگهدارنده لوله عمود بر محور پیستون باشد. شیارهای رینگ ها باید موازی هم بوده و سطوح خارجی آنها عمود بر پیستون باشد . مفصل اتصال پیستون و شاتون ( دسته پیستون ) کاملاً شناور و آزاد است و می تواند در داخل بوش شاتون و بوشهای بدنه پیستون آزادانه بچرخد .

▪ رینگ های پیستون :

برای جلوگیری از نفوذ گاز متراکم شده به کارتر از رینگ های فشار( کمپرسی) و همچنین جلوگیری از خروج روغن از آن از رینگ های روغن استفاده می شود که در شیارهای مخصوص روی پیستون سوار می شوند . رینگ ها باید حتی الامکان کیپ شیار و در عین حال مانع حرکت آزاد پیستون در سیلندر نشوند . تعداد رینگهای آب بندی بستگی به دور کمپرسور دارد .

▪ واسطه ( کریسکف):

واسطه برای اتصال رابط و شاتون بکار می رود و یک حرکت متناوب مستقـــیم الخط را طی می کند .

▪ شاتون :

شاتون برای اتصال میل لنگ به پیستون یا به واسطه بکار می رود و جنس آن فولاد و بعضی اوقات چدن تشکیل شده از میله با دو سر که یکی از آنها اتصال ثابت دارد و دیگری مجزا یا جدا شونده است .

▪ میل لنگ :

این قسمت کمپرسور یکی از مهم ترین اجزاء می باشد و باید خیلی سخت و محکم و در سطح اتصال آن نباید در شرایط مختلف خورندگی ایجاد شود . میل لنگ یک محور چرخنده است که در حرکت دورانی الکتروموتور را توسط شاتون به حرکت متناوبی پیستون در داخل سیلندر تبدیل می کند .

▪ چرخ طیّار :

چرخ طیار را روی میل لنگ بر خار نشانده و با مهره محکم می کنند . در زمانی که برای انتقال انرژی از الکتروموتور به میل لنگ از تسمه استفاده می شود .

▪ کاسه نمد :

برای محکم نمودن میل لنگ و آب بندی خروجی آن از بدنه کارتر در کمپرسورهای اتصال مستقیم از کاسه نمد استفاده می شود . درست کارکردن کاسه نمد باعث آب بندی بودن کمپرسور و در نتیجه کار صحیح کمپرسور می شود .

کاسه نمدها را می توان به دو گروه تقسیم کرد:

۱) کاسه نمد کمپرسورهای اتصال مستقیم با حلقه های اصطکاک , آب بندی بین حلقه ها در اثر ارتجاع فنر یا سیلیفون یا دیافراگم و همچنین به کمک وان روغنی که ایجاد سیفون هیدرولیکی می نماید می باشد . به گروه اول می توان کاسه نمد سیلیفونی و فنری را نسبت داد .

۲) کاسه نمد کمپرسورهای اتصال غیرمستقیم دارای خانه های زیاد با حلقه های برجسته فلزی یا مسطح با قشر فلوئور است . کاسه نمد سیلیفونی با گشتاور ( کوپل) اصطحکاک برتری .

فولاد تا سالهای اخیر در کمپرسورهای کوچک فریونی با میل لنگ به قطر تا ۴۰ میلی متر مورد استفاده قرار می گرفت. کاسه نمد فنری ـ کار کمتر در تهیه ، معتبر در کار ، مونتاژ ساده و کار ساده تر مزایای کاسه نمدهای فنری با سیفون روغنی است .

بهترین نوع کاسه نمد فنری با کوپل یا چفت های حلقه ای می باشد که یکی از گرافیت مخصوص و دیگری از فولاد سخت می شوند .

▪ سوپاپ های مکش و رانش کمپرسور :

در کمپرسورهای مبرد این نوع سوپاپ ها خودکار است و بر اثر اختلاف فشار در دو طرفه صفحه سوپاپ بازشده و در اثر ارتجاع فنر صفحه بسته می شود . مورد استفاده بیشتر را نوع نواری ( صفحه های باریک ) ارتجاعی بدون فنر دو طرفه دارد که یک آب بندی قابل اطمینان را بوجود آورده و مقطع عبور زیادی را ایجاد می نمایند . صفحات این نوع سوپاپ ها از صفحات باریک فولادی که خاصیت ارتجاعی دارند و به ضخامت۲/ ۰ تا ۱ میــلی متر هستــند تهیــه می شوند و فرم صفحات مختلف است . اجزاء اساسی هر سوپاپ عبارتند از صفحه سوپاپ , پایه ( نشیمنگاه) که صفحه روی آن می نشیند و مقطع عبور و بست را تشکیل می دهند و محدود کننده صفحات روی پایه . در بعضی از سوپاپ ها صفحه سوپاپ به وسیله فنر به پایه فشرده می شود . و در کمپرسورهای فریونی غیر مستقیم الجریان سوپاپ های مکش و رانش در قسمت فوقانی سیلندر ( تخته سوپاپ ) واقع هستند .

▪ سوپاپ محافظ :

برا ی حفاظت کمپرسور از سانحه در مواقع ازدیاد سریع فشار رانش از سوپاپ محافظ استفاده می شود . ازدیاد سریع فشار رانش ممکن است بخاطر نبودن آب در کندانسور یا بسته بودن شیر رانش در زمان روشن کردن کمپرسور بوجود بیاید .

در زمان کار کمپرسور سوپاپ محافظ باید بسته باشد و وقتی فشار از حد مجاز در سیلندر تجاوز کرد آن باز شده و قسمت رانش را با قسمت مکش کمپرسور مرتبط می کند . فشار باز شدن سوپاپ محافظ بستگی به اختلاف فشار محاسبه ای ( Pk - Po ) دارد که معمولاً برای آمونیاک و فریون ۲۲ حدود۲ / ۱ مگا پاسکال یا ۱۲ کیلو گرم بر سانتی متر مربع و برای فریون ۱۲ حدود۸/ ۰ مگا پاسکال می باشد که باز شـدن ســـوپاپ محافــظ در اختلاف فــشار۶/ ۱ ( آمونیاک و فریون ۲۲ ) و یک مگا پاسکال برای فریون ۱۲ تنظیم می شود .

▪ بای پاس (میان بر) :

دو نوع میان بر وجود دارد :

برای کم کردن قدرت مصرفی در استارت کمپرسورهای متوسط و بزرگ از میان بر استارت استفاده می شود و قسمت رانش را به قسمت مکش متصل می کند و در نتیجه در زمان استارت نیروی وارد بر پیستون حذف می شود یعنی کمپرسور در خلاص کار می کند و قدرت فقط برای حرکت کمپرسور و جبران نیروی انرسی و مقاومت مصرف می گردد .

میان بر گاز ممکن است دستی یا اتوماتیک باشد که در این صورت برای باز شدن از یک شیر برقی (سلونوئید) استفاده می شود و بسته شدن از طریق ضربان رله زمانی وقتی الکتروموتور دور کافی را بدست می آورد صورت می پذیرد .

در میان بر دستی زمان استارت کمپرسور شیرهای رانش و مکش هر دو بسته هستند در حالی که در میان بر اتوماتیک هر دو باز بوده و در لوله برگشت یک سوپاپ برگــشت بکار می رود. در کمپرسورهای کوچک و متوسط تا قدرت ۲۰ کیلو وات معمولاً از میان بر استارت استفاده نمی شود و الکتروموتور آنها با گشتاور استارت بیشتری انتخاب می گردد . در کمپرسور های بزرگ برای تغییر بازده برودتی از میان بر تنظیم استفاده می شود و بطور دستی یا اتوماتیک قسمت سیلندر به قسمت مکش متصل می گردد و بدین ترتیب بازده برودتی حدود ۴۰ الی ۶۰ درصد کاهش می یابد .

● سیستم روغن کاری :

روغن کاری گرم شدن و خورندگی قسمت های متحرک کمپرسور را کم کرده و انرژی مصرفی برای مقاومت را تقلیل می دهد . همچنین باعث آب بندی بیشتر کاسه نمد , رینگ ها و سوپاپ ها می گردد . در کمپرسور های مبرد از روغن های مخصوص طبیعی و مصنوعی استفاده می گردد و برای مبردهای مختلف روغن های متفاوتی بکار می رود .( با عددی که نشان دهنده غلظت روغن است) روغن کاری کمپرسورها به دو طریق فشاری یک پمپ کوچک روغن را تحت فشار به یاطاقانها ثابت متحرک می رساند . پمپ های مورد استفاده چرخ دنده ای یا پروانه ای و یا پیستونی می باشند که یک سوپاپ آزاد کننده فشار در مسیر پمپ سوار می شود تا از تمرکز فشار زیاد بر روی پمپ جلوگیری بعمل آورد . نیروی لازم برای کار پمپ از گردش میل لنگ تأمین می گردد که در پمپ های پیستونی شناور انتهای میل لنگ یک بادامک یا برجستگی خارج از مرکز خواهد داشت و در پمپ چرخ دنده ای سر میل لنگ نیز چرخ دنده ای برای چرخش پمپ دارد و در پمپ های پروانه ای انتهای میل لنگ دارای یک وسیله گرداننده پره ای می باشد .

در قسمت مکش پمپ یک فیلتر قرار می گیرد . توری در ارتفاع ۱۰ تا ۱۵ میلی متر از کف کارتر قرار گرفته و تعداد خانه های ( شبکه های توری) فیلتر بین ۱۵۰ تا ۳۰۰ عدد در یک سانتی متر مربع می باشد . در قسمت رانش پمپ روغن کمپرسورهای متوسط و بزرگ یک فیلتر صفحه ای شکافدار توری ریز قرار می گیرد که با کمک آنها وقتی محور بطور دستی می گردد متناوباً تمیز می شود . فاصله بین صفحات۰۳/ ۰ تا۱/ ۰ میلی متر است . فشار روغن از طریق سوپاپ مخصوص کنترل می شود و در صورت افزایش فشار باز شده و روغن از قسمت رانش پمپ به کارتر می ریزد . معمولاً فشار روغن بین۶/ ۰ تا ۲ اتمسفر بیش از فشار در کارتر است و هر چقدر فشار روغن زیاد باشد مقدار روغن خروجی از کمپرسور نیز زیادتر می گردد . وقتی از یاطاقانهای لغزنده استفاده می شود معمولاً تمام روغن از پمپ به یاطاقان فرستاده شده و از طریق کانال های مخصوص در میل لنگ به یاطاقان شاتون و همچنین کاســه نمد می رود . وقتی میل لنگ با یاطاقان نوسانی استفاده می شود , روغن به کاسه نمد داده شده و از شیار میل لنگ به قسمت های دیگر روانه می گردد . کمپرسور ها معمولاً دارای کلید اطمینان روغن هستند که به فشار روغن کار می کند و هر زمان که فشار روغن به دلیل خرابی سیستم افت کند موتور را از کار می اندازد و کمپرسور خاموش می شود . در سیستم روغن کاری به طریق پاشش کارتر تا نیمه های یاطاقان اصلی پر از روغن می شود و زمانی که میل لنگ می چرخد ته شاتون ( قسمت خمیده ) وارد روغن شده و با گردش میل لنگ روغن را به قسمت انتهای سیلندر و پیستون می پاشد . گاهی قسمت انتهای شاتون در اتصال به میل لنگ دارای محفظه ای است که در ورود به روغن پر شده و وارد یاطاقان می شود . سیستم روغن کاری پاششی معمولاً در کمپرسور های کوچک مورد استفاده قرار می گیرد .

در بعضی از کمپرسور ها برای سیستم روغن کاری خنک کننده آبی یا هوائی بصورت کوئل در نظر می گیرند . در کمپرسور های معمولی مخزن روغن همان کارتر کمپرسور است ولی در کمپرسورهای واسطه ای مخزن روغن مخصوصی در نظر گرفته میشود.

در کمپرسور هرمتیک از روغن کاری فشاری استفاده می شود .

● سیستم خنک کنندة کمپرسور :

کمپرسورها به دو علت اساسی خنک می شوند که یکی اصطکاک بین قطعات متحرک و دیگری افزایش درجه حرارت ناشی از تراکم بخار است . خنک کردن کمپرسور به منظور جلوگیری از کاهش کارآیی کمپرسور و همچنین نگهداری کیفیت روغن و روغن کاری است .

روغنی که برای روغن کاری به گردش در می آید وسیله خوبی برای جـــذب و دفع گرمــا می باشد و به همین جهت در بعضی از کمپرسورها خنک کننده مخصوص بــرای روغن بکار می رود و در بعضی از کمپرسورها سطح خارجی را پره دار می سازند تا سطح تبادل حرارتی آنرا با هوا زیاد کنند و در بعضی انواع نیز از یک موتور و پنکه جهت عبور هوا بر روی کمپرسور و خنک کردن آن استفاده می شود .

در سیستم هائی که تقطیر مبرد به وسیله آب خنک کننده برج است , کمپرسور نیز با آب خنک می شود . برای گردش آب لوله با محفظه ای در قسمت مجاور بالای سیلندر در نظر گرفته می شود که به کیسه خنک کننده معروف است . کمپرسور های هرمتیک ( بسته ) که موتور و کمپرسور در یک پوسته قرار دارند بیشتر در معرض داغی قرار دارند و معمولاً با عبور دادن بخار قسمت مکش کمپرسور با اطراف موتور گرمای آنرا می گیرند

وبلاگ همه چیز درباره نیروگاه وبلاگی تخصصی درباره نیروگاه است که به صورت تخصصی به مطالب مرتبط با نیروگاه اعم از مکانیک, ابزاردقیق والکتریک میپردازد

وبلاگ همه چیز درباره نیروگاه وبلاگی تخصصی درباره نیروگاه است که به صورت تخصصی به مطالب مرتبط با نیروگاه اعم از مکانیک, ابزاردقیق والکتریک میپردازد