Pump Training

Centrifugal Pump Theory

- The impeller spins & throws water out. -like swinging a bucket of water above your head and staying dry or throwing clay on a potter's wheel and wearing it.

- Low pressure is formed in the inlet. - the lower the pressure, the higher the pump can "suck"

- Atmospheric pressure pushes more water in.

It is this simple - this is the major part of pump theory. Understand it, and net positive suction head (NPSH) is easy.

Pumps don't suck.

In fact, nothing sucks. Can you name something that does ? Centrifugal Pump Theory also explain the workings of several things in our world:

- Breathing

- Flight

- Wind

- Carburetors

- Vacuum cleaners

Pump Terms

Head

Centrifugal pump curves show 'pressure' as head, which is the equivalent height of water with S.G. = 1. This makes allowance for specific gravity variations in the pressure to head conversion to cater for higher power requirements. Positive Displacement pumps use pressure (ie; psi or kPa) and then multiply power requirements by the S.G.

Static Head

The vertical height difference from surface of water source to center line of impeller is termed as static suction head or suction lift ('suction lift' can also mean total suction head). The vertical height difference from center line of impeller to discharge point is termed as discharge static head. The vertical height difference from surface of water source to discharge point is termed as total static head.

Total Head / Total Dynamic Head

Total height difference (total static head) plus friction losses & 'demand' pressure from nozzles etc. ie: Total Suction Head plus Total Discharge Head = Total Dynamic Head.

NPSH

Net positive suction head - related to how much suction lift a pump can achieve by creating a partial vacuum. Atmospheric pressure then pushes liquid into pump. A method of calculating if the pump will work or not.

S.G.

Specific gravity. weight of liquid in comparison to water at approx 20 deg c (SG = 1).

Specific Speed

A number which is the function of pump flow, head, efficiency etc. Not used in day to day pump selection, but very useful as pumps with similar specific speed will have similar shaped curves, similar efficiency / NPSH / solids handling characteristics.

Vapor Pressure

If the vapor pressure of a liquid is greater than the surrounding air pressure, the liquid will boil.

Viscosity

A measure of a liquid's resistance to flow. ie: how thick it is. The viscosity determines the type of pump used, the speed it can run at, and with gear pumps, the internal clearances required.

Friction Loss

The amount of pressure / head required to 'force' liquid through pipe and fittings.

Reading Centrifugal Pump Curves

Centrifugal pump performance is represented by multiple curves indicating either:

- Various impeller diameters at a constant speed.

- Various speeds with a constant impeller diameter.

The curve consists of a line starting at "shut head"(zero flow on bottom scale / maximum head on left scale). The line continues to the right, with head reducing and flow increasing until the "end of curve" is reached, (this is often outside the recommended operating range of the pump).

Flow and head are linked, one can not be changed without varying the other. The relationship between them is locked until wear or blockages change the pump characteristics.

The pump can not develop pressure unless the system creates back pressure (ie: Static (vertical height), and /or friction loss). Therefore the performance of a pump can not be estimated without knowing full details of the system in which it will be operating.

The above pump curve sample image shows:

- Three performance curves ( various impellers or speed).

- Curves showing power absorbed by pump (read power at operating point.) Power absorbed by pump is read at point where power curve crosses pump curve at operating point.However this does not indicate motor / engine size required. Various methods are used to determine driver size.

- Best efficiency point (BEP).

- Recommended operating range (operation outside this range reduces pump life).

- Net positive suction head required by the pump (NPSH).

- The circled numbers indicate the following for bottom curve (ie:

smallest diameter impeller or slowest speed curve shown):

- Maximum recommended head.

- Minimum recommended head.

- Minimum recommended flow.

- Maximum recommended flow.

- The points refered to as "shut head: and "end of curve".

Read the Pump Curve

- Select motor or engine to suit specific engine speed or operating range - most cost effective method where operating conditions will not vary greatly.

- Read power at end of curve - most common way that ensures adequate power at most operating conditions.

- Read power at operating point plus 10% - usually only used in refinery or other applications where there is no variation in system characteristics.

- By using system curves all operating conditions can be considered -

best method where filling of long pipelines, large variations in static

head, or siphon effect exist.

Centrifugal Pump Operating Range

All types of pumps have operational limitations. This is a consideration with any pump whether it is positive displacement or centrifugal. The single volute centrifugal pump ( the most common pump used worldwide) has additional limitations in operating range which, if not considered, can drastically reduce the service life of pump components.

Best Efficiency Point is not only the operating point of highest efficiency but also the point where velocity and therefore pressure is equal around the impeller and volute. As the operating point moves away from the Best Efficiency Point, the velocity changes, which changes the pressure acting on one side of the impeller. This uneven pressure on the impeller results in radial thrust which deflects the shaft causing:

- Excess load on bearings.

- Excess deflection of mechanical seal.

- Uneven wear of gland packing or shaft / sleeve.

The resulting damage can include shortened bearing / seal life or a damaged shaft . The radial load is greatest at shut head.

Outside the recommended operating range damage to pump is also sustained due to excess velocity and turbulence. The resulting vortexes can create cavitation damage capable of destroying the pump casing, back plate, and impeller in a short period of operation.

When selecting or specifying a pump, it is important not to add safety margins or base selection on inaccurate information. The actual system curve may cross the pump curve outside the recommended operating range. In extreme cases the operating point may not allow sufficient cooling of pump, with serious ramifications!

The best practice is to confirm the actual operating point of the pump during operation (using flow measurement and/or a pressure gaug ) to allow adjustment (throttling of discharge or fitting of bypass line) to ensure correct operation and long service life.

Selecting a pump

To ensure the correct pump is selected for your application the following details are required. If you can not supply some of the information, just ask for help from Rain for Rent, we can assist in identifying your requirements.

Details required for all pumping applications:

- Flow rate required

- Static suction head

- Suction pipe inside diameter

- Foot valve or open pipe

- Suction pipe length & material

- Static discharge head

- Discharge pipe inside diameter

- Discharge pipe length & material

- Temperature

- Details of solids

- Height above sea level

- Details of application ie:

- additional requirements

- sprinklers or other pressure requirements

- future expansion

Additional details required if liquid is not water

- Full liquid description

- Specific gravity

- Viscosity

- pH value

Data to consider for all pumping applications:

- Pump driver requirements

- Electric driven - voltage/phase/Hz

- Electric driven - hazardous location?

- Diesel driven - preferences

- Submersible pumps available

- Class 1 Div 2 Air Operated Diaphragm Pumps available

- Hydraulic driven pump systems available

System Curves

Find details of duty. In the above example: Water, 2m suction lift, 15m static discharge (17m total static head), 360 meters of 150mm schedule 40 steel pipe.

Draw a chart with flow on bottom scale and head on left scale. Estimate scale required based on size of existing pump, or guess maximum flow expected - example shows max flow as 100 L/S and max head as75m - sometimes you just have to guess to get started.

Mark static head. 17m at zero flow. Note: 'Demand' pressure, ie: sprinklers etc, should be added at each flow point, or for approximate figures can be added to static head.

Mark 2 or 3 other points. At 20L/S friction loss is 0.73 m / 100m of pipe, therefore 0.73 x 3.6 + 17 = 19.6 meters. Put mark at junction of 20 L/S and 19.6 m. Repeat for other points. Remember to add static head each time.

Join these points with a line.

You have completed the System Curve. The Curve may have to be extended to suit higher flow pumps.

The pump operating point is where a pump curve crosses the system curve. Draw as many pump curves over the system curve as you like, to see where different pumps will operate, or draw system curve over pump curve.

If pump curve does not cross system curve, the pump is not suitable.

If the pump curve crosses the system curve twice, then the pump will be unstable and is not suitable.

Pumps Operating in Series and Parallel

When operating pumps in parallel or in a series, there are more complex issues to consider.

Series applications: consider the pressure rating of pump, shaft seal, pipework and fittings. Placement is critical to ensure both pumps are operating within their recommended range and will have a constant supply of water. Drawing a curve for 2 or more pumps is simple, draw 1st pump curve then draw 2nd curve, adding the head each pump produces at the same flow. More curves can be added in the same way.

Parallel applications: confirm suitability of pumps by drawing a system curve (often 2 pumps will only deliver slightly more than one pump due to excessive friction loss. Also you can confirm that pump operation will be within its recommended range.). Non return valves are required especially if one pump operates alone at times.Dissimilar pumps or pumps placed at different heights requires special investigation. Drawing a curve for 2 or more pumps is simple, draw 1st pump curve then draw 2nd curve, adding the flows each pump delivers at the same head. More curves can be added in the same way.

What causes pump cavitation?

There are two main causes to cavitation.

- NPSH (r) EXCEEDS NPSH (a)

Due to low pressure the water vaporizes (boils) and higher pressure implodes into the vapor bubbles as they pass through the pump causing reduced performance and potentially major damage. - Suction or discharge recirculation

The pump is designed for a certain flow range, if there is not enough or too much flow going through the pump, the resulting turbulence and vortexes can reduce performance and damage the pump.

NPSH: Net Positive Suction Head

Is NPSH a dirty word? There is enough fear of it to suggest it is. But why?

Because some people will not accept that pumps don't suck.

If you accept that a pump creates a partial vacuum and atmospheric pressure forces water into the suction of the pump, then you will find NPSH a simple concept.

NPSH(a) is the Net Positive Suction Head Available, which is calculated as follows:

NPSH(a)= p + s - v - f

-

Where: 'p'= atmospheric pressure,

's'= static suction (If liquid is below pump, it is shown as a negative value)

'v'= liquid vapor pressure

'f'= friction lossNPSH(r) is the Net Positive Suction Head Required by the pump, which is read from the pump performance curve. Think of NPSH(r) as friction loss caused by the entry to the pump suction.

NPSH(a) must exceed NPSH(r) to allow pump operation without cavitation. It is advisable to allow approximately 1 metre difference for most installations. The other important fact to remember is that water will boil at much less than 100 deg C if the pressure acting on it is less than it's vapor pressure, ie water at 95 deg C is just hot water at sea level, but at 1500m above sea level it is boiling water and vapor.

The vapor pressure of water at 95 deg C is 84.53 kPa, there was enough atmospheric pressure at sea level to contain the vapor, but once the atmospheric pressure dropped at the higher elevation, the vapor was able to escape. This is why vapour pressure is always considered in NPSH calculations when temperatures exceed 30 to 40 deg C.

Affinity Laws of Centrifugal Pumps

If the speed or impeller diameter of a pump change, we can calculate the resulting performance change using affinity laws.

- The flow changes proportionally to speed.

Double the speed / double the flow. - The pressure changes by the square of the difference.

Double the speed / multiply the pressure by 4. - The power changes by the cube of the difference

Double the speed / multiply the power by 8.

Remember:

These laws apply to operating points at the same efficiency.

Variations in impeller diameter greater than 10% are hard to predict due to the change in relationship between the impeller and the casing.

I know you are thinking "what does this have to do with anything"?, but if you can understand these 'laws' then you can make rough estimates without having to find full information, which might not be available anyway.

it might go something like this:

Boss: "Hey Joe, put this new pulley on that pump"

Joe: "But that will speed the pump up by about 10 % which increases the power by a third, do you reckon the motor will handle it ?"

For rough calculations you can adjust a duty point or performance curve to suit a different speed. NPSH (r) is affected by speed / impeller diameter change = DANGER!

Pump Troubleshooting

Only one thing is a better troubleshooting tool than pressure & vacuum gauges...that is: readings from pressure & vacuum gauges taken prior to the problem. ie: monitoring gauge readings will help diagnose pump and system problems quickly, by reducing the possible causes.

Flow measurement would allow full diagnosis of pump performance but is sometimes expensive and usually not possible (Cheap versions include: V notch weir, measuring discharge from horizontal pipe, & timing of filling / emptying). System curves can be used in evaluating results.

Here is a troubleshooting table for typical pump symptoms and possible causes.

Symptom

Possible Causes

Pump will not prime Suction lift too great.

Insufficient water at suction inlet.

Suction inlet or strainer blocked.

Suction line not air tight.

Suction hose collapsed.

Non return valve ball not seating.

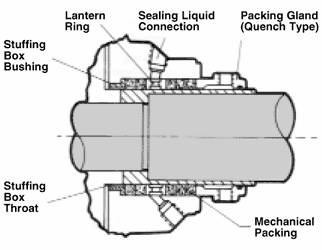

Mechanical seal / packing drawing air into pump.

Ejector jet or nozzle blocked or badly worn.

Ejector non-return valve ball stuck.

Separation tank cover blocked.

Compressor pipe leaking air.

Compressor not delivering sufficient air.

Compressor belt drive faulty.Not enough discharge liquid Incorrect engine speed.

Discharge head too high.

Suction lift too great.

Suction inlet or strainer blocked.

Suction line not air tight.

Suction hose collapsed.

Mechanical seal drawing air into pump.

Obstruction in pump casing/impeller.

Impeller excessively worn.

Delivery hose punctured or blocked.Pump ceases to deliver liquid after a time Suction lift too great.

Insufficient water at suction inlet.

Suction inlet or strainer blocked.

Suction hose collapsed.

Excessive air leak in suction line.

Mechanical seal / packing drawing air into pump.

Obstruction in pump casing/impeller.

Delivery hose punctured or blocked.Pump takes excessive power Engine speed too high.

Obstruction between impeller and casing.

Viscosity and / or SG of liquid being pumped too high.Pump vibrating or overheating Engine speed too high.

Obstruction in pump casing/impeller.

Impeller damaged.

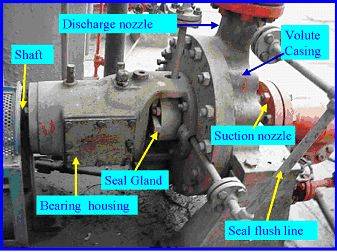

Cavitation due to excessive suction lift.Pump leaking at seal housing Mechanical seal damaged or worn.

وبلاگ همه چیز درباره نیروگاه وبلاگی تخصصی درباره نیروگاه است که به صورت تخصصی به مطالب مرتبط با نیروگاه اعم از مکانیک, ابزاردقیق والکتریک میپردازد

وبلاگ همه چیز درباره نیروگاه وبلاگی تخصصی درباره نیروگاه است که به صورت تخصصی به مطالب مرتبط با نیروگاه اعم از مکانیک, ابزاردقیق والکتریک میپردازد